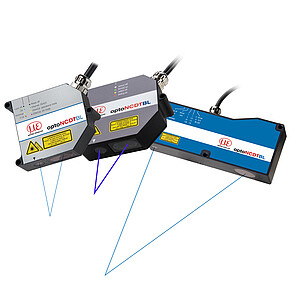

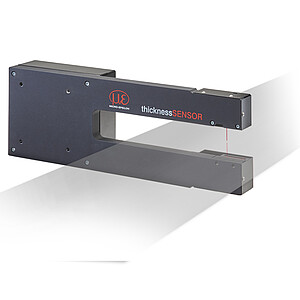

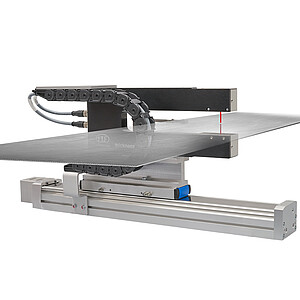

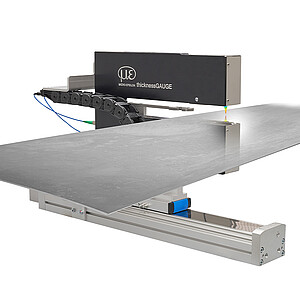

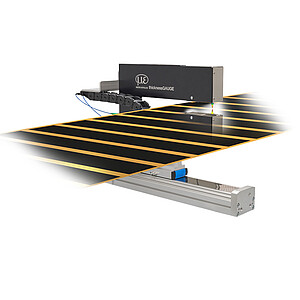

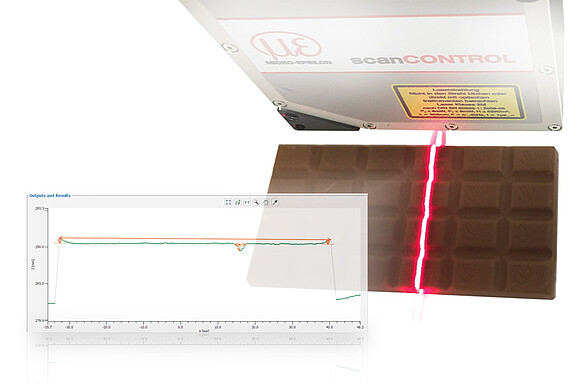

Messung von Profil, Kontur, Nut, Naht, Raupe, Spalt & Bündigkeit

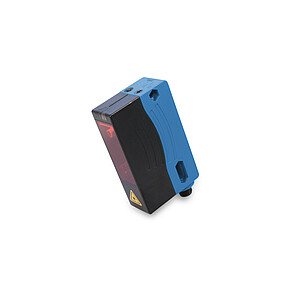

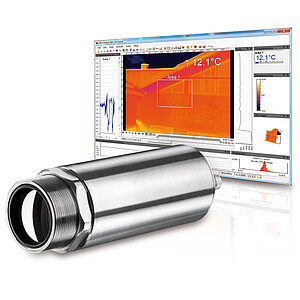

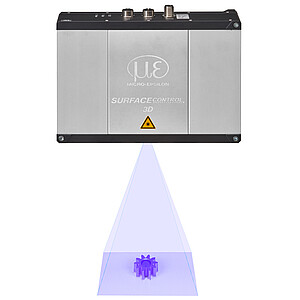

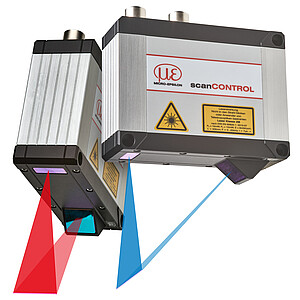

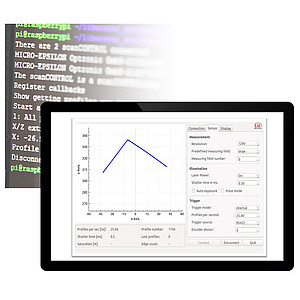

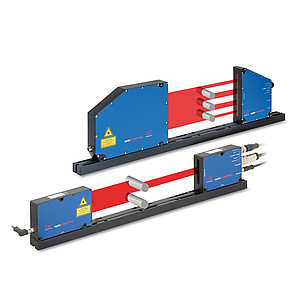

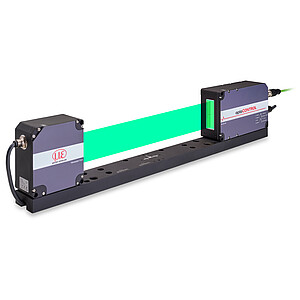

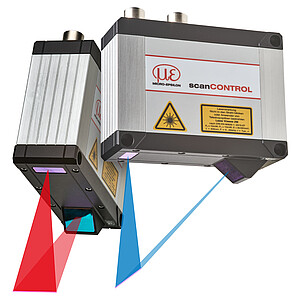

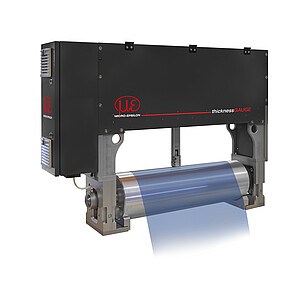

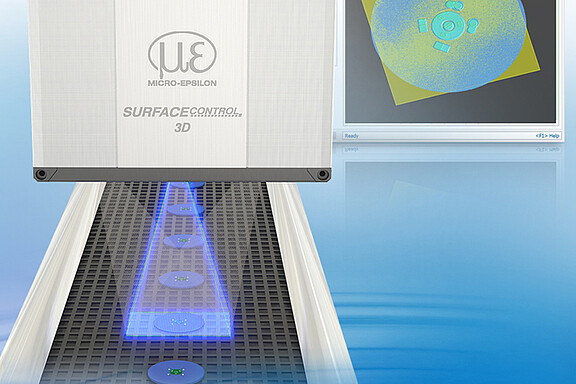

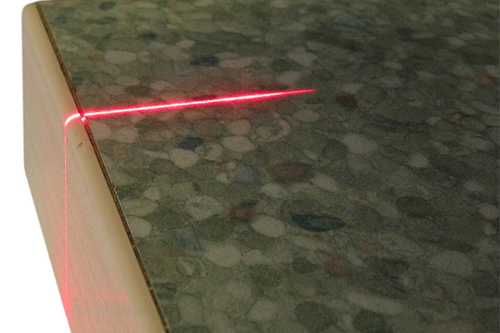

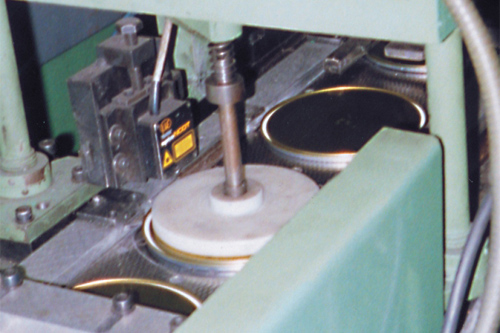

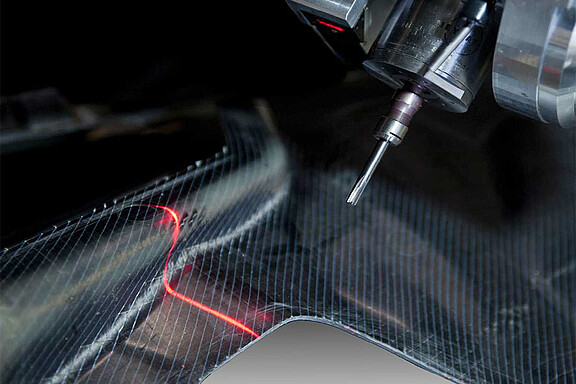

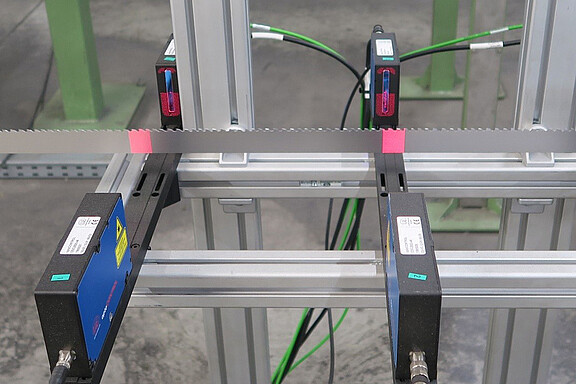

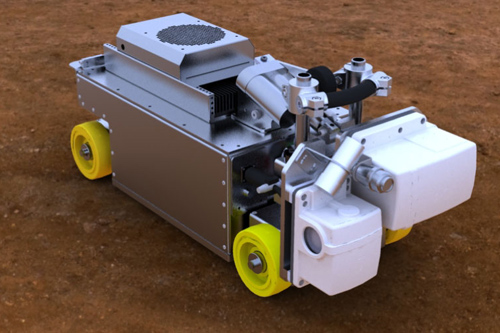

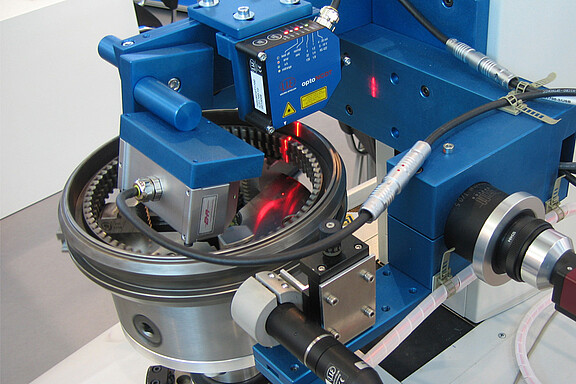

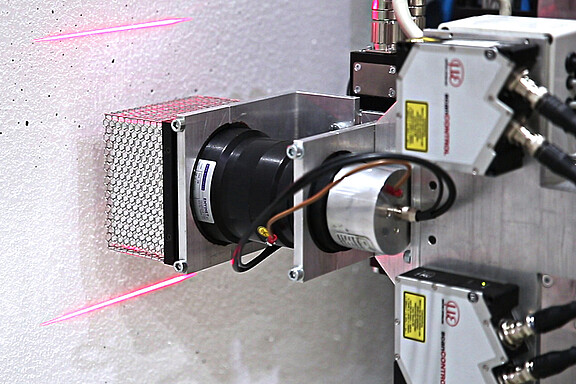

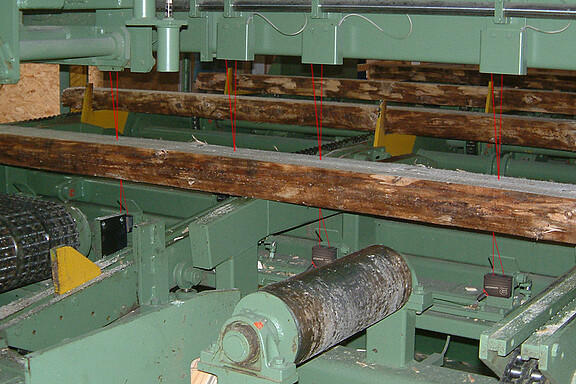

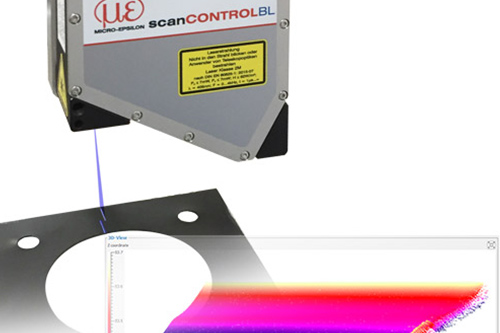

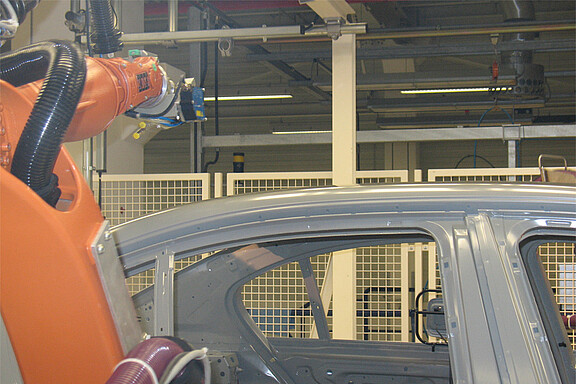

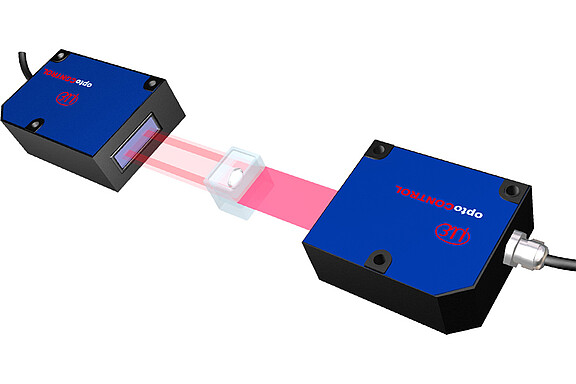

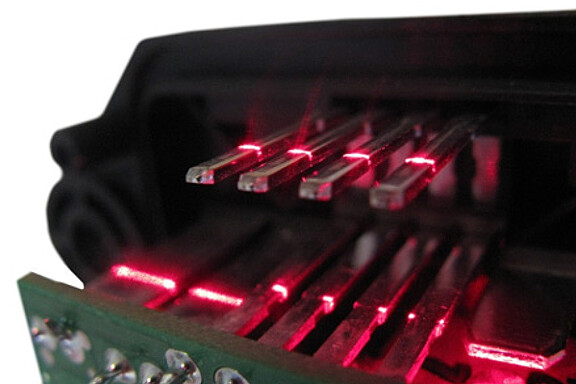

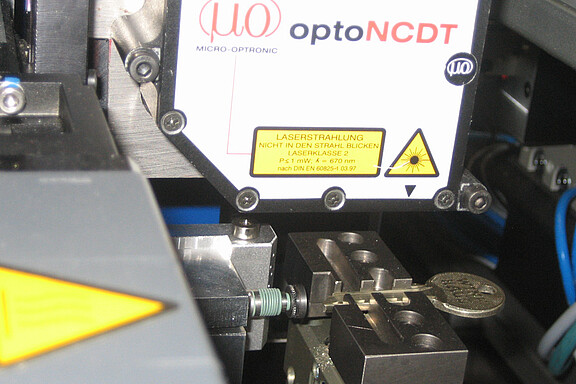

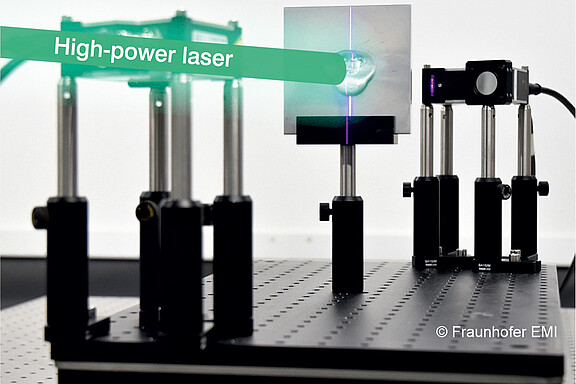

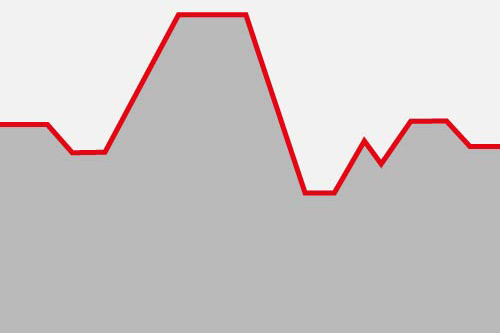

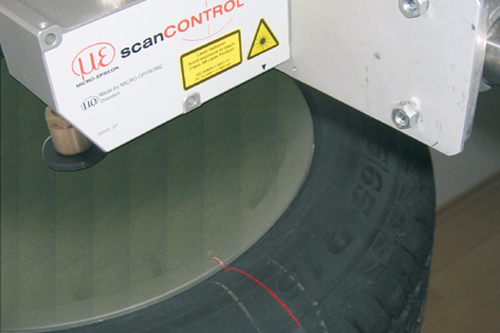

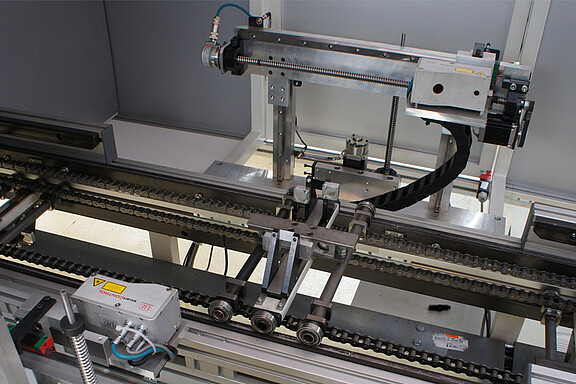

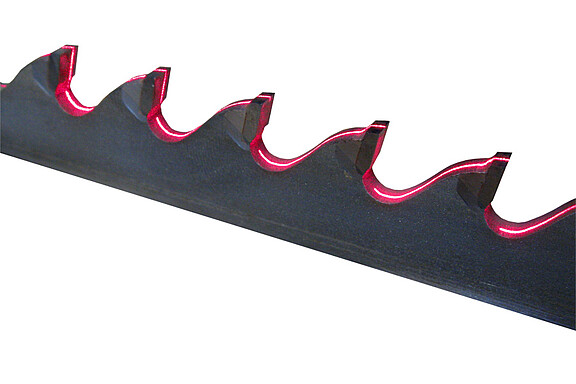

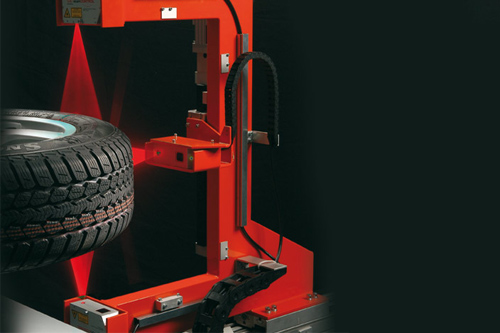

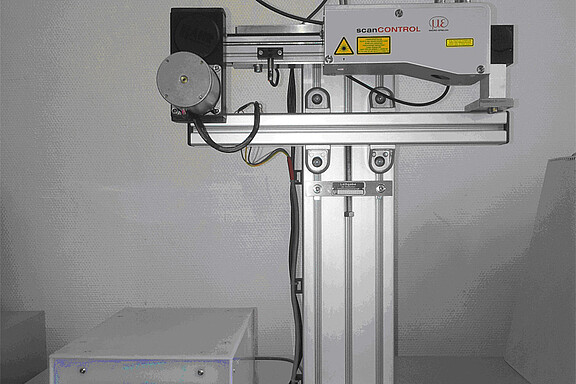

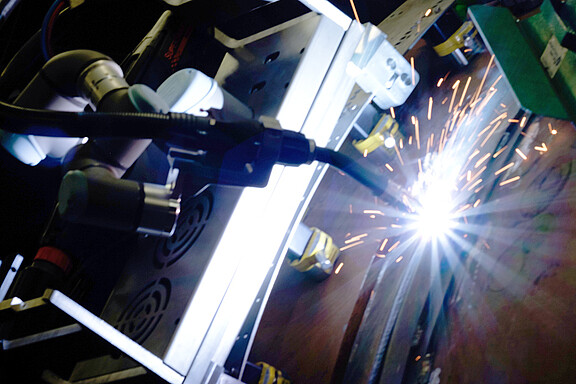

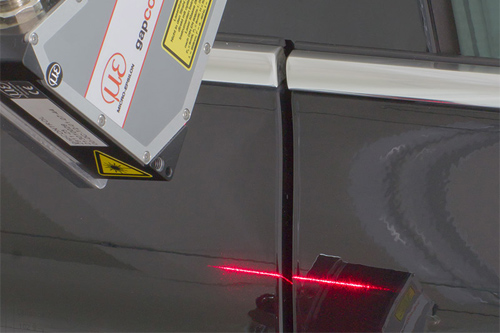

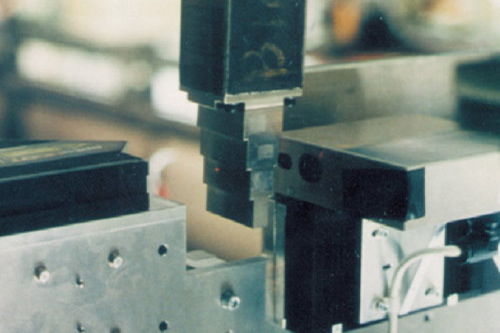

Für die Qualitätsprüfung von Halbzeugen, Anbauteilen und gefertigten Komplettteilen ist das Profil entscheidend für Funktion, Sicherheit und Haptik. Zur Profil- und Konturmessung eignen sich unterschiedliche Messverfahren. Werden Punktsensoren traversierend verwendet, erfassen diese ein Profil der Oberfläche. Zur 2D/3D Profilmessung werden Laser-Scanner von Micro-Epsilon eingesetzt. Im Karosseriebau werden zur Spalt- und Bündigkeitsprüfung Laser-Profilsensoren eingesetzt.