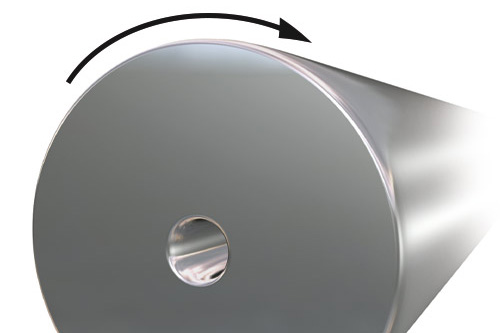

Messung von Durchmesser, Exzentrizität & Rundheit

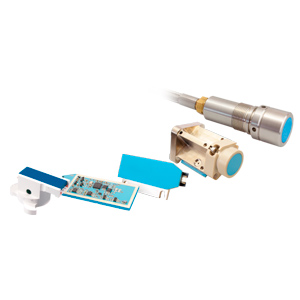

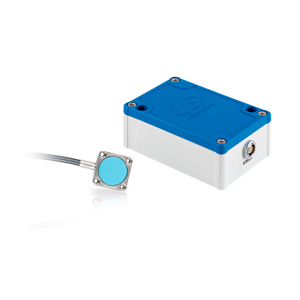

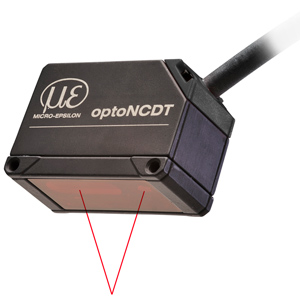

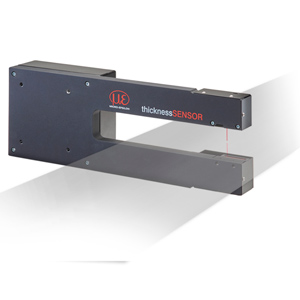

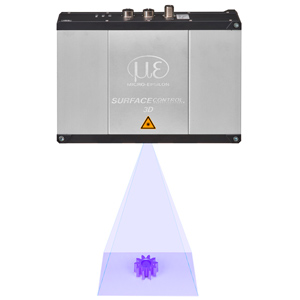

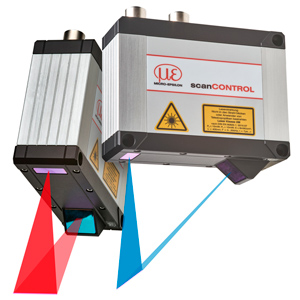

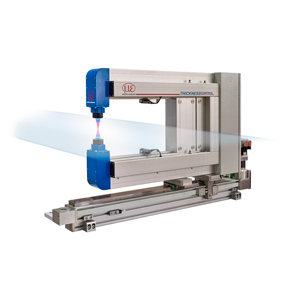

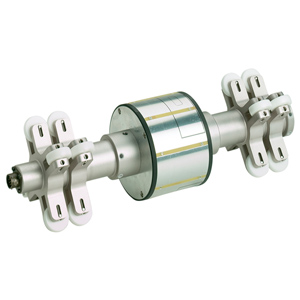

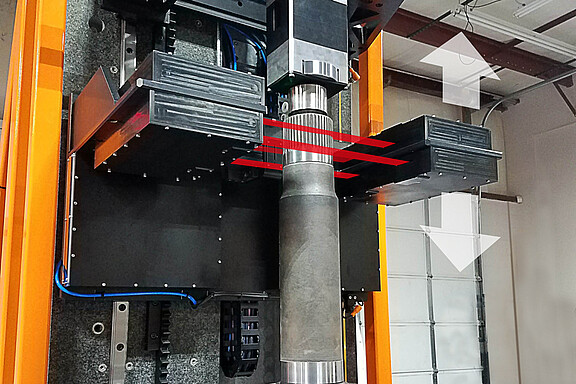

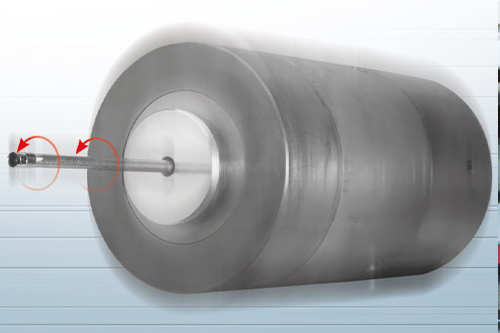

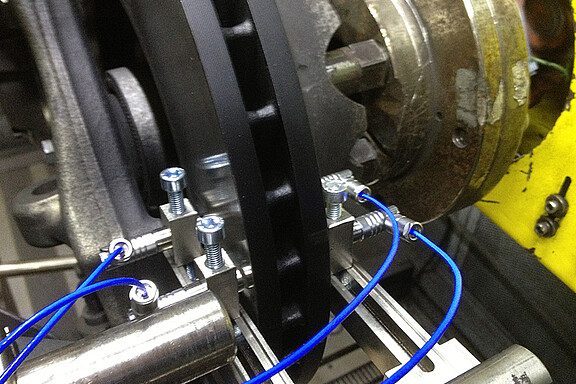

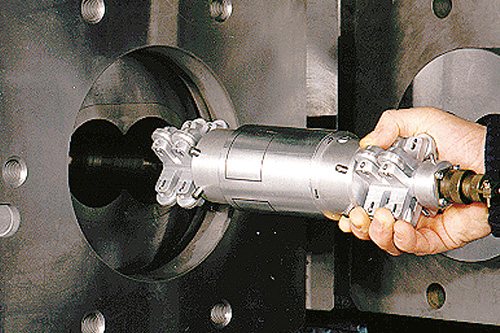

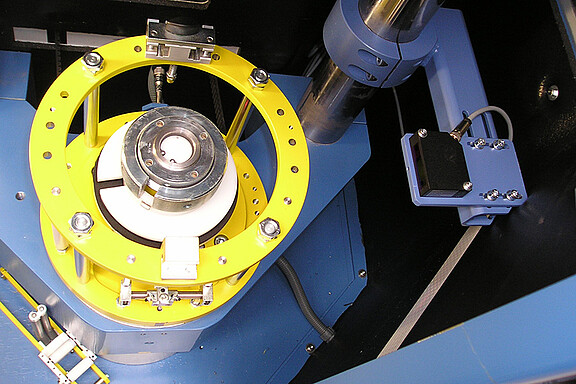

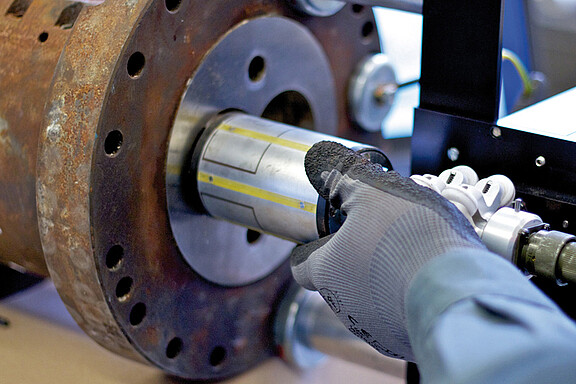

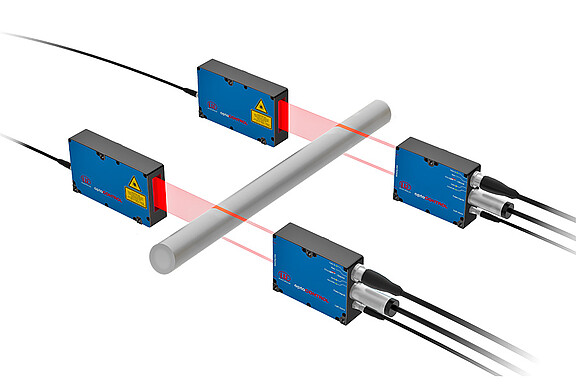

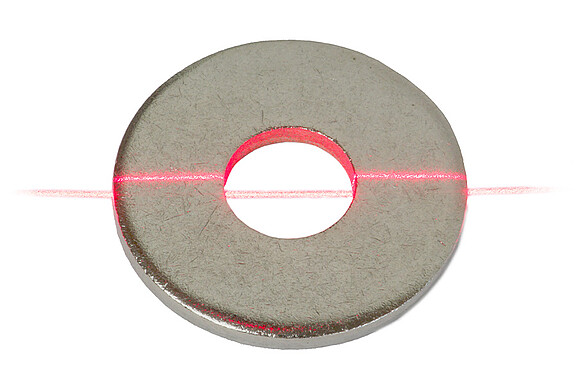

Der Durchmesser eines Objekts kann auf verschiedene Arten festgestellt werden. Ist das Zentrum des Objekts bekannt, reicht zur Durchmesserbestimmung ein einzelner Sensor, dessen Ergebnis mit der Position des Mittelpunkts oder der Achse verrechnet wird. Ist die Position des Mittelpunkts nicht bekannt, wird der Durchmesser über zwei Sensoren direkt erfasst. Auch hier werden die Abstandsinformationen miteinander verrechnet. Darüber hinaus kann die Durchmesserbestimmung auch mit konfokal-chromatischen Sensoren, Laserscanner oder optischen Mikrometern erfolgen.