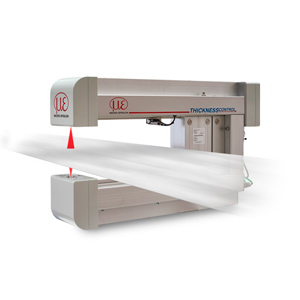

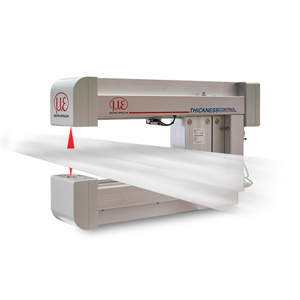

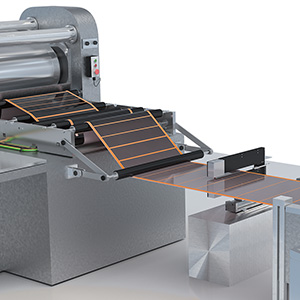

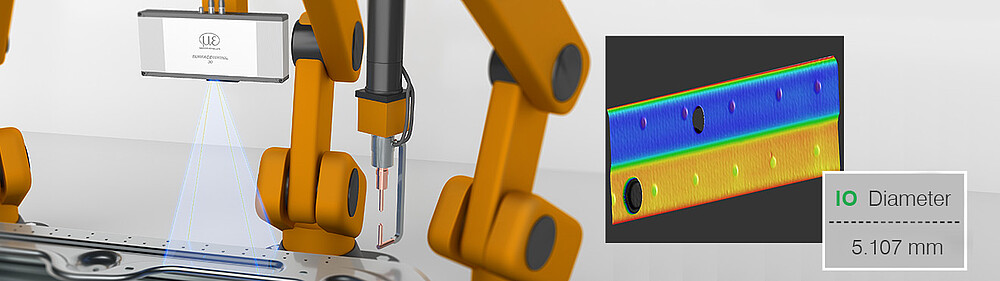

Geometrieprüfung beim Punktschweißen

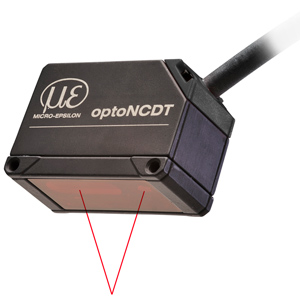

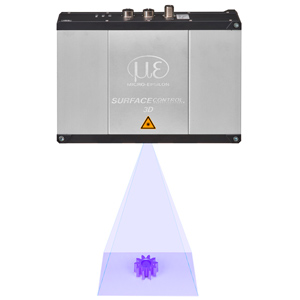

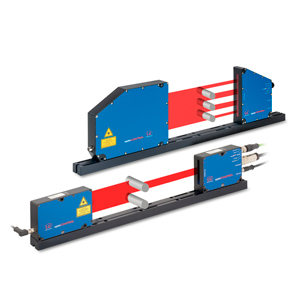

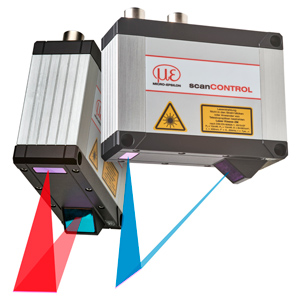

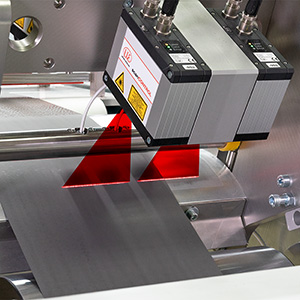

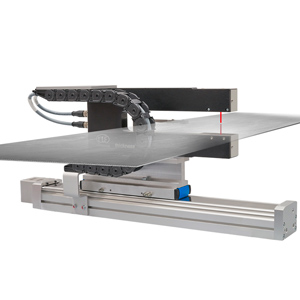

In der Karosseriefertigung ist die Qualität der Schweißpunkte ein entscheidendes Kriterium für Stabilität und Sicherheit. Klassische 2D-Vision-Systeme stoßen hier schnell an ihre Grenzen, da sie lediglich Kontrastinformationen liefern und keine zuverlässigen Aussagen über die geometrische Ausprägung der Schweißpunkte ermöglichen. Die surfaceCONTROL 3D-Snapshotsensoren erfassen dagegen in einem einzigen Messvorgang die komplette Geometrie des Schweißpunkts als hochauflösende Punktwolke. So lassen sich Parameter wie Höhe, Durchmesser, Form und Lage präzise bestimmen und automatisch mit den Sollwerten vergleichen. Abweichungen oder fehlerhafte Punkte werden sofort erkannt, sodass Nacharbeit oder Ausschuss minimiert werden kann.

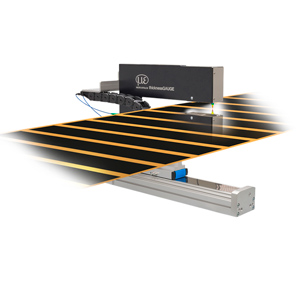

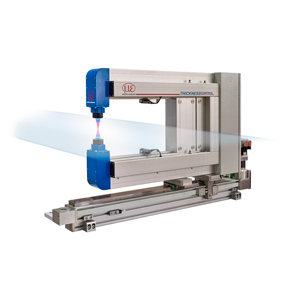

Schnelle Inline-Geometrieprüfung

Dank der Möglichkeit, mehrere Schweißpunkte gleichzeitig zu vermessen, wird der Prüfprozess deutlich beschleunigt. Aufgrund der schnellen Messung können die surfaceCONTROL 3500 Sensoren direkt inline in den Fertigungsprozess integriert werden – ohne den Produktionsfluss zu verlangsamen. Damit leisten die 3D-Sensoren einen wesentlichen Beitrag zur Prozesssicherheit und ermöglichen eine gleichbleibend hohe Qualität in der Schweißpunktprüfung.